1 定義、目的及意義

2 相關標準

GB/T 4893.1-2005家具表面耐冷液測定法

GB/T 9274-88色漆和清漆耐液體介質的測定(eqv]1S02812-1974)

IS0/FDIS 2812-1:2006(E)色漆和清漆一耐液體介質的測定一第一部分:浸入除水以外的液體

IS0/FDIS 2812-3:2006(E)色漆和清漆一耐液體介質的測定一第三部分.吸收介質法

IS0/FDIS2812-4:2006(E)色漆和清漆一耐液體介質的測定一第四部分點滴法

IS0/FDIS2812-5:2006(E)色漆和清漆一耐液體介質的測定一第五部分:采用具有溫度梯度的烘箱測試

GB/T 9265-88建筑涂料耐堿性的測定

GB/T 10834-89船舶漆耐鹽水性的測定鹽水和熱鹽水浸泡法

3 檢驗方法要點介紹

3.1 GB/T4893.1-2005家具表面耐冷液測定法

3.1.1測試原理

將浸透試液的濾紙放置到試樣表面(通用于所有經(jīng)涂飾處理的家具的固化表面,不考慮材料 。 不適用手皮革涂層和涂飾織物的涂層) ,并用鋼化玻璃罩罩住該表面 。 經(jīng)過規(guī)定的時間后,移開渡紙,洗凈并擦干表面 。 檢査其損傷情況(變色、變澤、鼓泡等) 。 根據(jù)描述的分級標準表評定試驗結果 。

3.1.2材料和設備

圓紙片:直徑約為25mm的柔性濾紙,其克重為(400-500)g/m2;

鋼化玻璃罩:經(jīng)磨邊處理,無翻邊,內徑約為40mm ,高度約為25mm;

鑷子;

吸水紙或吸水棉:具有良好的吸收性能;

自色、柔軟的吸水布;

漫射光源:提供均勻的漫射光線,照射到試驗區(qū)域的亮度為2000lx-5000lx ,可采用漫射自然光或漫射人造光;

直射光源:60w磨砂燈泡,經(jīng)磨砂處理后保證光線只射到試驗區(qū)域上,不會直接射入試驗著眼中 。投射到試驗區(qū)域的光線與水平呈30°一60°可采用觀察箱(見圖34)實施評定。

試液:溫度為(23±2)℃;

純凈水或蒸館水:溫度為(23±2)℃ ;

清清液:采用清潔劑配制的水溶液,濃度為15ml/1 ,每次使用時均應新鮮配制;

清潔劑.按 GB9985-2000中 B1.4.3規(guī)定的標準餐具、洗深劑。

3.1.3操作要點

涂層干透的試件放在溫度為(23±2)℃,相對濕度為(50士5)%的環(huán)境中至少存放48h。

試驗表面水平放置,用干布仔細擦凈試驗表面,將選定的試液施加在試驗位置,兩試驗位置中心相距不小手60mm ,如果可能,試驗位置中心距離試驗表面邊緣應不小手40mm。

將圓紙片放入選取的試液中浸演30s,用銀子夾起,沿盛放試液的容器邊緣擦去流液,快速放置在試驗區(qū)域上,立即用倒置的鋼化玻璃罩罩住,圓紙片不應接觸玻璃罩。

達到規(guī)定試驗時間后,取下玻璃單并用銀子揭去圓紙片,不要新掉粘附在試驗區(qū)域的紙片, 用吸水紙吸干(不要煤拭)殘液,靜置16h~24h。

16h-24h后,首先用吸水布議取清潔液輕輕擦洗試驗表面,接著用該布吸純凈水或蒸憾水擦洗,最后用干布仔組擦干試驗表面。 同時,擦洗并擦干試驗表面上未加試液的一個位置(對比區(qū)域) ,再靜置30min后檢査試驗區(qū)域

檢査時,采用面種光源中的任一種,使光線從試驗表面反射入觀察者眼中(試驗表面如果有紋理方向的話,使光線平行或垂直于紋理方向) ,從不同角度包括角度間區(qū)域進行檢查,觀察距離為 0.25mm-1.0mm。

3.1.4結果判定

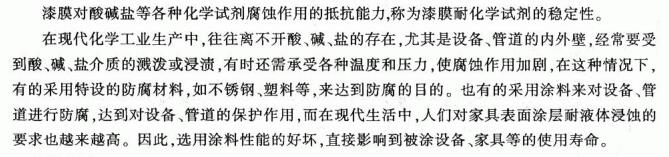

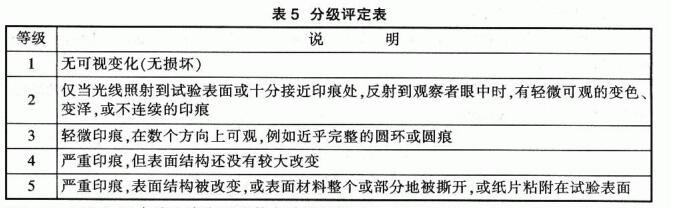

通過與對比區(qū)域的比較,對試驗區(qū)域進行分級。分級標準見表5

3.2 GB/T 9274-88色漆和清漆耐液體介質的測定

本標準分為甲法(浸泡法) ,乙法(吸收性介質法) ,丙法(點滴法)三種測試方法 。

3.2.1測試原理

將涂漆試板或試棒與一定溫度的液體介質接觸,達到規(guī)定時間后觀察漆膜表面變化現(xiàn)象,并判斷是否符合產(chǎn)品標準規(guī)定要求, 或者測定一直浸泡到涂層破壞失效至一定程度所能持續(xù)的時間。

3.2.2 材料

馬口鐵: 120mmx50mmx(0.2~0.3)mm;

鋼板: 120mmx50mmx(0.45-0.55)mm;

鋁板: 12()mmx50mmx( 1-2)mm;

試棒(僅適用于浸泡法) 除非另有規(guī)定,棒應為鋼的或鋁的,一端應磨圓,其圓弧半徑接近棒本身的半徑,另一端有孔或環(huán);

吸濕盤:本身應不受測試液影響,一般可采用厚1.25mm、直徑25mm 左右的層壓紙板;

表面皿:尺寸合這,直徑約40mm。

3.2.3 處理和涂裝

試板:除非另有規(guī)定,應按 GB9271的規(guī)定進行處理。按產(chǎn)品標準規(guī)定涂漆。.試板背面涂適當?shù)谋涂料或受試涂料,試板的邊應以這當?shù)姆椒ǚ庾?。

試棒:除非另有規(guī)定,應按 GB1727的規(guī)定進行。

放置時間:按產(chǎn)品標準規(guī)定或按 GB1727的規(guī)定,一般最少放置16h(烘干漆除外)。

3.2.4操作要點

3.2.4.1 甲法(浸泡法)

①程序 A:使用單項液體

將試件的2/3或全部浸入溫度為(23i2)℃的產(chǎn)品標準所規(guī)定的介質中,可用這當?shù)闹Ъ苁乖嚰影逡越咏怪蔽恢媒?并加蓋。 如果規(guī)定鼓人空氣攪拌或循環(huán)這種液體時,鼓氣應以脫除油脂的緩慢空氣流 。如有此規(guī)定,就應在規(guī)定時間補加測試液或蒸餾水,以保持原體積或濃度。

待達到產(chǎn)品標準規(guī)定的浸泡時同取出試板,如果為水溶液,就用水徹底清洗試板 。 如果為非水溶液,則用已知對涂層無損害的溶劑來沖洗,并用 濾紙吸干,立刻檢査試板涂層變化現(xiàn)象 。如果規(guī)定有恢復期,應在恢復期后,重復這種撿査和對比 。

如果需要檢査底材侵蝕現(xiàn)象,用規(guī)定方法除去涂層后進行 。

②程序 B:使用兩相液體

可用這當?shù)闹Ъ苁乖嚰影逡越咏怪蔽恢媒脒m當?shù)娜萜髦?對于試板,其板寬處于水平位置。

除非另有規(guī)定,將密度大的液體自容器邊倒入,發(fā)試板被浸達60mm深度,操作時要小心,務必不要沾染此水平以上的試板。

除非另有規(guī)定,以同樣方式加入第二種密度小的液體至試板金部浸沒,加蓋,不要攪動,讓其放置。

待達到產(chǎn)品標準規(guī)定的浸泡時同取出試件樣板,用渡紙吸干,立刻檢査試板涂層與每一個液相接觸部分的變化現(xiàn)象。如果規(guī)定有恢復期,應在恢復期后,重復這種檢査和對比。試板中途檢査時,不必取出,否則要隨即清洗并重復浸泡操作。

如果需要檢査底材侵俊現(xiàn)象,用規(guī)定方法除去涂層 。

3.2.4.2 乙法(吸收介質法)

使吸濕盤浸入適當數(shù)量的測試液,讓多余液體滴干。 使盤在涂漆試板上均勻分布,且至少離試板邊緣12mrn。用曲率接觸不到圓盤的表面皿蓋住圓盤,使試板在受試期(不超過7d)妥善置于通風環(huán)境中 。 如采用揮發(fā)性液體,就有必要換新的吸濕盤(如此試驗應記錄在報告中) 。

待達到產(chǎn)品標準規(guī)定的時間取下吸濕盤,如果為水溶液,就用水徹底清洗試板。 如果為非水溶液,則用已知對涂層無損害的溶劑來沖洗,并用渡紙吸干,立刻檢査試板涂層變化現(xiàn)象。如果規(guī)定有恢復期,應在恢復期后,重復這種檢査和對比 。

如果需要檢査底材侵蝕現(xiàn)象,用規(guī)定方法除去涂層后進行 。

3.2.4.3 丙法(點滴法)

將涂漆試板置于水平位置,在涂層上滴加數(shù)滴試液,每滴體積約 0.1mL,液滴中心至少間隔2l)mm,并至少高試板邊緣12mm。

如有規(guī)定,在測試部分以適當方法覆鏡以防治過渡蒸發(fā)。

待達到產(chǎn)品標準規(guī)定的時間,如果為水溶液,就用水徹底清洗試板。 如果為非水溶液,則用已知對涂層無損害的溶劑來沖洗,并用粧紙吸千,立刻檢査試板涂層變化現(xiàn)象 。

如果需要檢査底材浸蝕現(xiàn)象,用規(guī)定方法除去涂層 。

3.2.5 結果判定

3.2.5.1 甲法結果判定

檢査漆膜的失光、變色、生銹、起泡、脫落等現(xiàn)象,合格與否按產(chǎn)品標準規(guī)定,以不少于兩塊樣板符合產(chǎn)品標準規(guī)定為合格 。

漆膜失光、變色、生銹、起泡、脫落等現(xiàn)象的評價可參照 GB/T 1766-1995?色漆和清漆 涂層老化的評級方法?中的規(guī)定進行。

3.2.5.2 乙法結果判定

檢査接觸吸濕盤的漆膜的失光、變色、生銹、起泡、脫落等現(xiàn)象,合格與否按產(chǎn)品標準規(guī)定,以不少手兩塊試板符合產(chǎn)品標準規(guī)定為合格 。

漆膜失光、變色、生銹、起泡、脫落等現(xiàn)象的評價可參照 GBIT 1766-1995?色漆和清漆涂層老化的評級方法?中的規(guī)定進行 。

3.2.5.3 丙法結果判定

檢査滴加試液部分的漆膜的失光、變色、生銹、起泡、脫落等現(xiàn)象,合格與否按產(chǎn)品標準規(guī)定, 以不少于兩塊試板符合產(chǎn)品標準規(guī)定為合格 。

漆膜失光、變色、生銹、起泡、脫落等現(xiàn)象的評價可參照 GB/T 1766-1995?色漆和清漆 涂層老化的評級方法?中的規(guī)定進行。

3.3 IS0/FDIS2812-1:2006(E)色漆和清漆一耐液體介質的測定一第一部分:浸入除水以外的液體

3.3.1 測試原理

同3.2.1

3.3.2 材料

容器:情性材料制,適合裝測試液和試板 1

烘箱:有人工通風裝置;

試板:符合 IS01514規(guī)定,尺寸約為150mmx100mmx(0.7mm-1.0mm);

試棒:鋼棒,長度約為150mm,直徑約為15mm ,一端磨圓 。

3.3.3 操作要點

3.3.3.1方法A一単項液體

將試件的一半或商定的浸入深度浸入規(guī)定的介質中,并加蓋 。如有規(guī)定,可以振蕩或攪拌該液體 。 如有規(guī)定,就應在規(guī)定時間補加測試液或蒸餾水,以保持原體積或濃度 。

試驗也可在高溫下進行 。 在浸入試件前將測試液加熱至規(guī)定溫度,溫度的精度為13℃ 。

3.3.3.2方法B一兩相液體

將密度大的液體自容器邊倒入,至試件的40%被浸沒,操作時要小心,務必不要沾染此水平以上的試板。 以同樣方式加入第二種密度小的液體至試板另外的40%被浸沒,加蓋,不要攪動。 3.3.3.3 到規(guī)定浸泡時間后取出樣板,用布擦干,測試液如果為水溶液,就用流水徹底清洗試板。 如果為非水溶液,則用已知對涂層無損害的溶劑來沖洗。 立刻檢査涂層變化現(xiàn)象。

3.4 IS0/FDIS2812-3:2006(E)色漆和清漆一耐液體介質的測定一第三部分:吸收介質法

3.4.1測試原理

同3.2.1

3.4.2 材料

烘箱;

表面皿:直徑約為40mm,曲率接觸不到吸收介質;

培養(yǎng)皿:直徑為60mm,有20mm高的邊;

濾紙:不受測試液的影響,直徑約為25mm;

脫脂棉:不起毛并不受測試液的影響,可以代替濾紙和用手清清試驗后的試板;

試板:符合 IS01514規(guī)定,尺寸約為150mmx100mmx(0.7mm~1.0mm)。

3,4.3 操作要點

使濾紙或脫脂棉浸透測試液,讓多余液體滴干 。將其放在水平放置的試板上并使其在涂漆試板上均勻分布,且之間及離試板邊緣至少10mm。立即用表面皿或培養(yǎng)皿蓋住試驗區(qū)域。

如果使用高黏度或書狀的試驗介質時,在試板表面上先放 0.5cm3的試驗介質,再將減紙或脫脂精放在試驗介質上,用培養(yǎng)皿蓋住試驗區(qū)域 。到規(guī)定時間后取下渡紙或脫脂棉,用干的脫脂棉擦干試驗區(qū)域,測試液如果為水溶液,就用流水徹底清洗試板 。 如果為非水溶液,則用已知對涂層無損害的溶劑來沖洗 。 立刻檢査涂層變化現(xiàn)象 。

3.5 IS0/FDIS 2812-4:2006(E)色漆和清漆一耐液體介質的測定一第四部分:點滴法3.5.l 測試原理同3.2.1

3.15.2 材料

移液管:適合移取約 0.1ml 的測試液;

滴定管: 50rn1 ;

培養(yǎng)皿:直徑60mm,有20nm 高的邊;

試板:符合 IS01514規(guī)定,尺寸約為150mmx100mmxl(0.7mm-1.0mm)。

3.5.3 操作要點

3.15.3.1 方法A一水平放置試板

將涂漆試板置予水平位置,在涂層上用移液管滿加數(shù)滴測試液,每滴體積約 0.1mL ,液滴之間及離試板邊緣至少12mm。

如果使用高黏度或青狀的試驗介質時,在試板表面上放 0.5cm3的試驗介質,用培養(yǎng)皿差住試驗區(qū)域。(相關儀器:粘度計)

3.5.3.2 方法B一傾斜放置樣板

將涂漆試板置于收集器內并與水平位置成30°角,使用滴定管以間隔1s-2s的時同滴一滴測試液至試板接近中心的位置上,進行10min。測試液隨著試板流進收集器內。

3.5.3.3 到規(guī)定時問后用干的脫脂相擦干試板試驗區(qū)域,測試液如果為水溶液,就用流水初底清洗試板 。 如果為非水溶液,則用已知對涂層無損害的溶劑來沖洗 。 立刻檢査涂層變化現(xiàn)象。

3.6 ISO/FDIS2812_5:2006(E)色漆和清漆一耐液體介質的測定一第五部分:采用具有溫度梯度的烘箱測試

3.6.1 測試原理

將測試液滴在涂漆試板上,并將此試板置于具有溫度梯度的烘箱中,接照商定的標準來評定其有效性 。

3.6.2 材料和設備

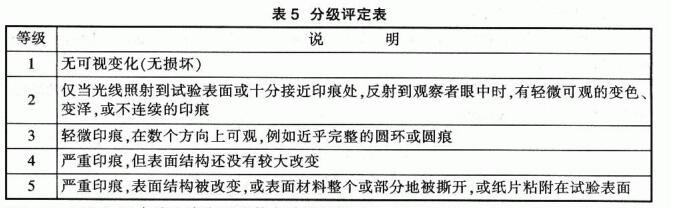

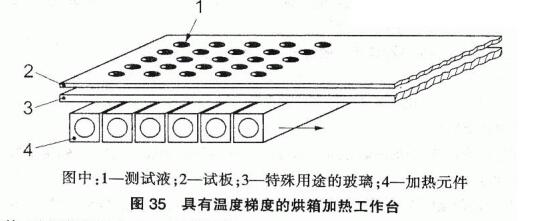

具有溫度梯度的烘箱(見圖35)

3.6.3 操作要點

水平放置試板,用移液管滴加測試液,測試液滴間的距高一般相當于梯度烘箱的各個加熱部分間的距高 。滴加測.試液應在試驗室室溫條件下清加而不是在.燃箱內滴加 。設置烘箱的溫度梯度范圍為35℃一80℃,各個加熱部分間的溫度應相差1℃。將準備好的試板推人梯度烘箱內,用央具使試板緊貼在加熱工作臺上,30min 后從烘箱內取出試板。

用軟布擦拭試板試驗區(qū)域,測試液如果為水溶液,就用流水:徹底清洗試板。如果為非水溶液, 則用已知對涂層無損害的溶劑來沖洗。 立刻檢査涂層變化現(xiàn)象。

3.7 GB/T 9265-88建筑涂料耐堿性的測定

3.7.1測試原理

將涂漆試板浸入保持一定溫度的液體介質中,達到規(guī)定時間后觀察漆膜表面變化現(xiàn)象,并判斷是否符合產(chǎn)品標準規(guī)定要求,或者測定一直浸泡到涂層破壞失效至一定程度所能持續(xù)的時間 。

3.7.2 材料

石棉水泥板: 150mmx70mmx3

蒸餾水或無離子水;

氫氧化鈣(化學純) ;

石蠟、松香(工業(yè)品) ;

pH廣泛試紙: 1-14。

3.7.3 操作要點

堿溶液(.飽和氫氧化鈣)的配制:在(23±2)℃條件下,以100mL 蒸煙水中加入 0.12g氫氧化鈣的比例配制溶液并攪拌均勻 ,該溶液的 pH值應達到12~13。

底材處理按 GB9271中5.3規(guī)定進行,涂漆按 GB9271進行。

制備好的試板,用石錯和松香1: 1的混合物將試板四周邊緣和背面封閉 。

將試板的2/3浸入溫度為(23i2)℃的飽和氫氧化鈣溶液中 。 浸泡結束后,取出試板用水沖洗干凈,甩掉板面上的水珠,再用濾紙吸干,立即觀察涂層表面 。

3.7.4 結果判定

檢査漆膜有無變色、起泡、裂痕、剝落、粉化等現(xiàn)象,合格與否按產(chǎn)品標準規(guī)定,以不少于兩塊試板符合產(chǎn)品標準規(guī)定為合格。對試板邊緣5mm 和液面以下10mm 內的涂層區(qū)域,不作評定依據(jù)。

漆膜變色、失光、起泡、脫落等現(xiàn)象的評價可參照 GB/T 1766-1995?色漆和清漆涂層老化的評級方法?中的規(guī)定進行。

3.8 GB/T10834-89船舶漆耐鹽水性的測定 鹽水和熱鹽水浸泡法

3.8.1 測試原理

同3.7.1

3.8.2 材料和試驗裝置

熱軋普通碳素鋼板: 150mmx70mmx(2-3)mm , 樣板短邊中線上距短邊5mm處開一直徑為3mm的小孔,以便懸掛。

試驗糟:采用鹽液恒溫試驗槽,與鹽水接觸的部分可由玻璃、塑料制成 。 尺寸為(500x400x 300)mm,配有蓋子、加熱器和恒溫控制系統(tǒng) 。 同時應考慮糟中各處的鹽水流動速度和溫度均勻一 致,并應保持一定的液面高度 。

攪拌系統(tǒng):可采用電動批拌器進行攪拌,攪拌槳外加圓簡,屏蔽鹽水流向,達到使整槽鹽水充分攪拌、溫度均勻的目的 。試板支架:支架固定于槽中,并能垂直懸掛試板 。(相關儀器:磁力攪拌器)

3.8.3 試驗條件

3.s.3.1 鹽水溶液:采用符合 GB2721的精制食用海鹽,配成3%的鹽水溶液;也可采用符合 GB 3097中第一類天然海水,但應用渡紙過渡。鹽水溶液每周期(21d)更換一次。

3.8.3.2 溫度:一般保持在(23t2)℃。除特殊涂料(如油能、壓裁艙)另有規(guī)定外,熱鹽水浸泡試驗溫度均應保持在(40t2)℃

3.8.3.3 攪拌:溶液按要求達到恒溫條件時,即停止攪拌。

3.8.4 操作要點

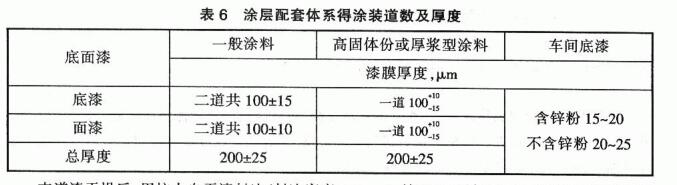

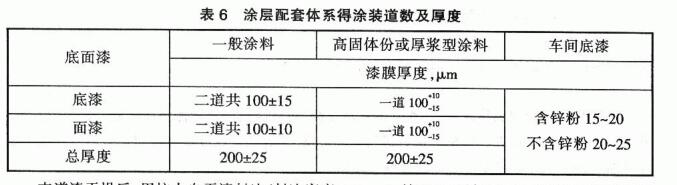

底材表面處理采用噴砂或拋丸,鋼板兩面達到 GB8923 b1級,表面粗糙度 Ra為(50~70) μm。也可采用砂布打磨或酸堿法進行表面處理 。鋼板兩面涂裝應采用刷涂或噴涂,涂層配套體系的涂裝道數(shù)及厚度見表6:

末道漆干操后,用抗水自干漆封邊(封邊寬度3~5mm) ,放置7d后投試。投試前對樣板進行檢査、記錄或照相。

將足夠量的鹽水注人試驗糟中,,開一動攪排 系統(tǒng),待溫度保持恒定后,懸掛樣板,使其有四分之三浸泡于鹽水溶液中 。 一般鹽水浸泡試驗每周期(21d) ,其中最后2h做(40t2)℃熱鹽水試驗(特殊要求做(80,2)℃) ,每周期結東取出樣板,用自來水仔細沖洗樣板,用、渡紙或軟布輕輕擦干,檢査破壞現(xiàn)象,將樣板重新放于試驗糟中 。

按規(guī)定周期或時間結東試驗時,取出樣板,用自來水仔組沖洗樣板,用、港紙或軟布輕輕操干, 檢査破壞現(xiàn)象。

3.8.5 結果判定

檢查涂層體系的變色、失光、起泡、生銹、脫落和裂紋等現(xiàn)象,對照試前記:表或照相,評定千膜破壞現(xiàn)象,并記錄或照相,不考慮邊緣影響(周邊10mm) 。 合格與否接產(chǎn)品標準規(guī)定,以不少于兩塊樣板符合產(chǎn)品標準規(guī)定為合格 。

漆腹失光、變色、起泡、生銹、脫落和裂紋等現(xiàn)象的評價可參照 GB/T 1766-1995?色送l和清漆涂層老化的評級方法?中的規(guī)定進行。

3.9 注意事項

3.9.1 底材材質、底材處理及漆膜厚度應嚴格按產(chǎn)品標準規(guī)定。 膜厚的均勻程度,漆膜干燥的好:l不,漆膜表面有無缺陷(如刷痕大小、有無顆粒、縮孔) ,以及樣板封背封邊的好壞對其性能的測試結果都可能產(chǎn)生影響 ,

3,9.2 每次試驗,溶液應重新更換或按規(guī)定進行。

3.9.3 最好一個試樣用一個容器,尤其是測試液具有高電解作用的,浸入的樣板應離糟內壁、糟底至少30mm,樣板之間相互間隔也至少應為30mm,以避免樣板之間相互影響,發(fā)生電化學腐蝕, 加快破壞 。